- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Giới thiệu công nghệ vẽ sâu: tấm cửa tủ lạnh và thùng máy giặt

2024-09-04

1. Tổng quan về quy trình vẽ sâu

Deep Draw là công nghệ gia công kim loại được sử dụng rộng rãi trong sản xuất các sản phẩm công nghiệp khác nhau. Nó chủ yếu được sử dụng để biến các tấm kim loại thành các sản phẩm có chiều sâu và hình dạng phức tạp thông qua thiết bị dập. Quá trình này không chỉ có thể tạo ra các bộ phận có độ bền cao và hình dạng phức tạp mà còn cải thiện việc sử dụng vật liệu và giảm phát sinh chất thải.

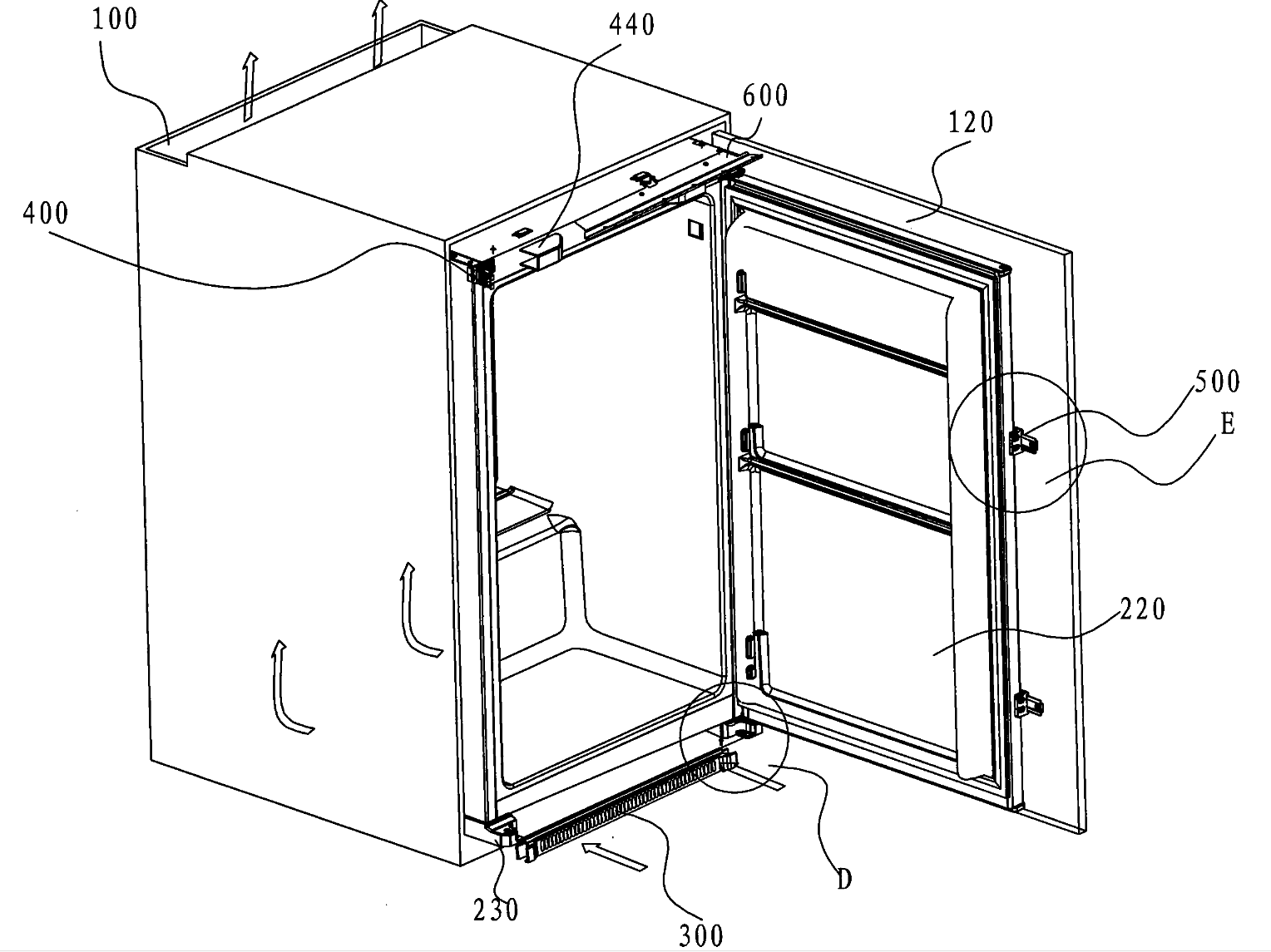

2. Quy Trình Vẽ Sâu Tấm Cửa Tủ Lạnh

2.1 Quy trình xử lý

Việc sản xuất tấm cửa tủ lạnh thường bắt đầu bằng việc lựa chọn vật liệu kim loại phù hợp, chẳng hạn như thép tấm cán nguội hoặc hợp kim nhôm. Quá trình xử lý bao gồm các bước chính sau:

Cắt và xử lý trước: Đầu tiên, tấm kim loại được cắt theo kích thước phù hợp và được làm sạch để loại bỏ dầu và oxit trên bề mặt.

Đục lỗ trước: Đục lỗ hoặc rãnh trên tấm kim loại cho các nguyên công tiếp theo nhằm cải thiện độ dẻo của vật liệu.

Vẽ sâu: Tấm kim loại được đặt trong khuôn vẽ và tấm kim loại dần dần được kéo căng và hình thành dưới tác dụng của áp lực. Bước này có thể bao gồm nhiều giai đoạn để đảm bảo tấm không bị nứt trong quá trình tạo hình.

Hoàn thiện và kiểm tra: Các tấm cửa sau khi tạo hình được cắt tỉa để loại bỏ những mảnh vụn thừa, đồng thời kiểm tra kích thước và kiểm tra chất lượng.

2.2 Điểm kỹ thuật

Lựa chọn vật liệu: Độ dày, độ cứng và độ dẻo của vật liệu có ảnh hưởng trực tiếp đến chất lượng bản vẽ sâu. Vật liệu quá cứng có thể gây ra vết nứt, trong khi vật liệu quá mềm có thể không giữ được hình dạng.

Thiết kế khuôn: Thiết kế khuôn phải chính xác để đảm bảo tấm kim loại có thể được kéo căng đều mà không bị biến dạng. Hệ thống bôi trơn và làm mát khuôn cũng rất quan trọng để giảm ma sát và tích tụ nhiệt.

Thông số tạo hình: Bao gồm các thông số như tốc độ kéo, áp suất và nhiệt độ, cần được điều chỉnh theo đặc tính vật liệu và yêu cầu thành phẩm để đạt được hiệu quả tạo hình tốt nhất.

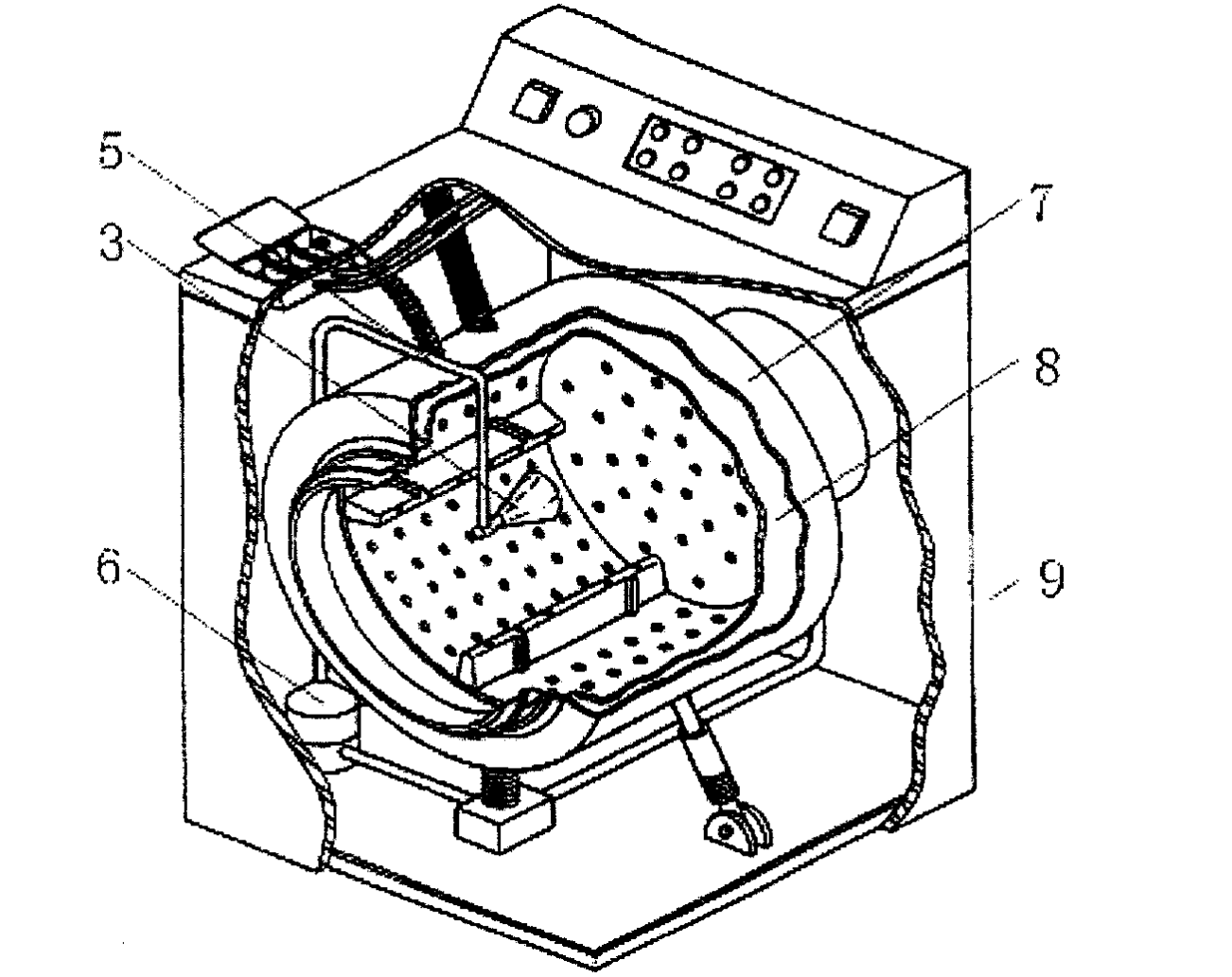

3. Quá trình kéo sâu lồng máy giặt

3.1 Luồng quy trình

Quy trình sản xuất trống máy giặt cũng tương tự nhưng yêu cầu khắt khe hơn:

Lựa chọn và xử lý vật liệu: Chọn các tấm thép chống ăn mòn, chẳng hạn như thép không gỉ, để cắt và xử lý bề mặt.

Đục lỗ trước: Đục lỗ trước trên tấm để tạo hình tiếp theo.

Tạo hình bản vẽ: Thông qua quá trình vẽ nhiều giai đoạn, đảm bảo bề mặt bên trong của trống nhẵn và không có khuyết tật.

Hàn và cắt tỉa: Thân trống cần được hàn và cắt sau khi tạo hình để đảm bảo sự ổn định và kín khít của kết cấu.

Kiểm tra: Bao gồm kiểm tra độ kín nước, độ cân bằng và độ bền để đảm bảo hiệu suất và độ an toàn của máy giặt.

3.2 Điểm kỹ thuật

Đặc tính vật liệu: Do thân trống máy giặt cần chịu được môi trường tốc độ cao và nhiệt độ cao nên thép không gỉ là vật liệu được sử dụng phổ biến. Khả năng chống ăn mòn và độ bền của vật liệu là chìa khóa.

Công nghệ kéo: Thân trống máy giặt thường yêu cầu công nghệ kéo cao để đảm bảo độ tròn, mịn của thân trống đồng thời tránh biến dạng và tập trung ứng suất.

Quá trình hàn: Quá trình hàn có độ chính xác cao là điều cần thiết để đảm bảo độ kín và độ bền của thân trống.

4. Các sản phẩm khác áp dụng cho quá trình vẽ

4.1 Vỏ thân ô tô

Việc sản xuất vỏ thân ô tô cũng áp dụng quy trình vẽ để tạo ra các tấm thân xe có hình dạng phức tạp, chẳng hạn như cửa trước và sau, mái nhà, v.v. Quá trình này đòi hỏi vật liệu kim loại có độ bền cao và thiết kế khuôn mẫu chính xác để đảm bảo độ bền và vẻ đẹp của sản phẩm. thân hình.

4.2 Tấm lót bếp

Lớp lót bếp cần phải chịu được nhiệt độ cao và sốc nhiệt. Quá trình kéo sâu thường được sử dụng để tạo thành tấm kim loại thành lớp lót chịu nhiệt nhằm mang lại độ dẫn nhiệt và độ bền kết cấu tốt.

4.3 Vỏ máy bay

Vỏ và các bộ phận của máy bay thường được sản xuất bằng quá trình kéo sâu để đạt được yêu cầu về trọng lượng nhẹ và độ bền cao. Các bộ phận này thường được làm bằng vật liệu hợp kim nhôm hoặc hợp kim titan, hiệu suất và độ an toàn được đảm bảo bằng quy trình tạo hình chính xác.

4.4 Bể nước chữa cháy

Bể chứa nước chữa cháy thường yêu cầu dung tích lớn và độ bền cao. Quá trình kéo sâu được sử dụng để sản xuất phần lót của bể chứa nước lớn nhằm cung cấp đủ thể tích và độ bền.

Cuối cùng

Là một công nghệ gia công kim loại quan trọng, quá trình kéo sâu được sử dụng rộng rãi trong sản xuất sản phẩm ở nhiều ngành công nghiệp từ đồ gia dụng đến ô tô. Thông qua việc kiểm soát chính xác vật liệu, thiết kế khuôn và các thông số tạo hình, các bộ phận chất lượng cao có thể được sản xuất để đáp ứng các yêu cầu ứng dụng khác nhau.